精益生產(chǎn)核心思維與推行技巧

課程背景:

在全球經(jīng)濟(jì)一體化發(fā)展趨勢(shì)下,全球制造能力進(jìn)一步擴(kuò)張,產(chǎn)能過剩與市場(chǎng)需求的矛盾日益突出。傳統(tǒng)制造業(yè)建立在規(guī)模經(jīng)濟(jì)基礎(chǔ)上,靠企業(yè)規(guī)模、生產(chǎn)批量、產(chǎn)品結(jié)構(gòu)標(biāo)準(zhǔn)化和重復(fù)性獲得低成本和高生產(chǎn)率的優(yōu)勢(shì),而標(biāo)準(zhǔn)的產(chǎn)品設(shè)計(jì)卻難以滿足顧客對(duì)產(chǎn)品多樣化個(gè)個(gè)性化的要求。單一產(chǎn)品大批量將被多品種、小批量甚至單件定制的產(chǎn)品所替代。很多制造工廠由于還是按照傳統(tǒng)的生產(chǎn)管理方法去應(yīng)對(duì),導(dǎo)致如下現(xiàn)象:

1.庫存積壓嚴(yán)重,甚至危及到企業(yè)的資金安全

2.產(chǎn)品交貨期長,客戶需要的不能按時(shí)交付,客戶不需要的,倉庫卻很多

3.生產(chǎn)效率低下,人均產(chǎn)出低,企業(yè)無競爭力

4.員工工作沒有積極性,整體現(xiàn)場(chǎng)環(huán)境差

5.大量浪費(fèi)存在于工廠,隱形工廠的損失侵蝕利潤

如何應(yīng)對(duì)上述內(nèi)外環(huán)境的變化?如何吸收世界先進(jìn)企業(yè)已經(jīng)摸索出得系統(tǒng)解決方法---精益生產(chǎn),精益生產(chǎn)技術(shù)就是改善生產(chǎn)過程的最佳利器,采用了精益生產(chǎn)技術(shù)的日本豐田汽車公司,2003與04年連續(xù)兩個(gè)年度營業(yè)利潤均達(dá)到美國三大汽車公司(通用、福特、克萊斯勒)利潤總和的6~7倍,這是因?yàn)榫嫔a(chǎn)的改善,能夠同時(shí)達(dá)成品質(zhì)、成本、交期、服務(wù)、士氣的改善。本課程重點(diǎn)闡述和分析精益生產(chǎn)的基本內(nèi)容等知識(shí)。

課程收益:

▲熟悉精益生產(chǎn)的體系和框架

▲掌握精益生產(chǎn)的本質(zhì)、原則和目標(biāo)

▲掌握價(jià)值與浪費(fèi)的含義

▲掌握真假效率的區(qū)別和含義

▲掌握個(gè)體效率和整體效率的含義

▲掌握現(xiàn)場(chǎng)七大浪費(fèi)分析

▲掌握精益生產(chǎn)推進(jìn)的具體步驟

課程時(shí)間:1天,6小時(shí)/天

授課對(duì)象:高層管理、生產(chǎn)經(jīng)理、生產(chǎn)主管、IE工程師、工藝管理員

授課方式:課程講授60%,案例分析及互動(dòng)研討30%,實(shí)操練習(xí)10%

授課風(fēng)格:

▲豐富性與實(shí)用性:針對(duì)課程知識(shí)點(diǎn),既有廣度又有深度。案例來源于自己的實(shí)際工作和輔導(dǎo)經(jīng)驗(yàn),具有很強(qiáng)的實(shí)用性

▲邏輯性與幽默感:通過大量數(shù)據(jù)和案例進(jìn)行邏輯分析,得出結(jié)論;語言幽默,強(qiáng)調(diào)生活情趣與樂觀,讓學(xué)員在生活常識(shí)中領(lǐng)悟深?yuàn)W枯燥的精益理論知識(shí)。

▲創(chuàng)造性與干貨型:整篇課程講究干貨,讓學(xué)員通過學(xué)習(xí),自己加以創(chuàng)新,做到學(xué)習(xí)、深化,再上一個(gè)新臺(tái)階

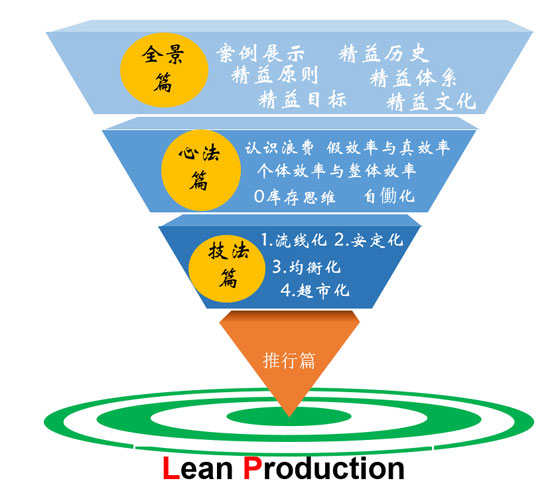

課程模型:

課程大綱

課程導(dǎo)入:

現(xiàn)場(chǎng)體驗(yàn):全體學(xué)員伸出右手模擬拿杯子喝水,測(cè)算動(dòng)作與時(shí)間

引導(dǎo)1:我們還有什么方法簡化來節(jié)省流程和時(shí)間嗎?

引導(dǎo)2:我們還有什么方法提高喝水的效率嗎?

案例:觀看《精益生產(chǎn)全景展示動(dòng)畫圖》,我們有何感觸?

引導(dǎo):通過流程改善,喝水動(dòng)作前后為什么會(huì)有這么大的變化?

開場(chǎng)總結(jié)語:精益生產(chǎn)的本質(zhì)就是消除浪費(fèi),精益實(shí)質(zhì)是一種文化

第一講:精益生產(chǎn)的歷史與發(fā)展趨勢(shì)

一、什么是精益生產(chǎn)?

1.什么精?什么是益?

2.什么是JIT?

3.什么是LEAN PRODUCTION(LP)?

二、精益生產(chǎn)的產(chǎn)生和發(fā)展歷史

1.精益起源于日本豐田TPS

2.發(fā)展于美國(LP)

3.運(yùn)用于全球各個(gè)行業(yè)

三、精益生產(chǎn)的終極目標(biāo)

1.企業(yè)經(jīng)營的目的是什么?

2.企業(yè)經(jīng)營的三種理念(成本主義、售價(jià)主義、利潤主義)

3..精益的五大原則是什么

4.精益的七個(gè)零化目標(biāo)

5.精益的終極目標(biāo)是什么

四、現(xiàn)代制造業(yè)組織系統(tǒng)

1.計(jì)劃管理系統(tǒng)

2.生產(chǎn)管理系統(tǒng)

3.物流系統(tǒng)

4.信息流系統(tǒng)

5.資金流管理系統(tǒng)

五、精益生產(chǎn)管理體系

1.精益屋

2.精益實(shí)施全景圖

案例分析:某世界500強(qiáng)企業(yè)精益生產(chǎn)改善案例,一年產(chǎn)生效益5000多萬元

精益游戲:小組成員模擬生產(chǎn)環(huán)節(jié)寫名字

精益生活案例:小芳坐公交上班總是遲到,我們?yōu)樗齺碜龈纳品桨赴?

六、精益文化

1.價(jià)值的理解

2.精益思維

3.改善文化

第二講:認(rèn)識(shí)價(jià)值,消除浪費(fèi)

一、什么是浪費(fèi)?

1.浪費(fèi)的定義

2.浪費(fèi)的理解

案例:毛驢拉磨的故事

案例:加班趕貨的實(shí)例

二、浪費(fèi)的三種形式

1.什么是MUDA(日語單詞發(fā)音)

2.什么是MURI(日語單詞發(fā)音)

3.什么是MURA(日語單詞發(fā)音)

三、浪費(fèi)的七大分類及產(chǎn)生原因

1.庫存

2.制造過多

3.搬運(yùn)

4.等待

5.加工

6.不良品

7.動(dòng)作

圖片分析:針對(duì)每一種浪費(fèi)進(jìn)行舉例,并分析是如何產(chǎn)生這些浪費(fèi)的?

第三講:認(rèn)識(shí)個(gè)體效率,提高整體效率

一、什么是效率?

1.定義

2.計(jì)算公式

二、效率指標(biāo)有哪些?

1.OPE指標(biāo)

2.OEE指標(biāo)

3.UPPH值

4.人均產(chǎn)值

案例:某企業(yè)OPE管控及指標(biāo)定義

三、個(gè)體效率與整體效率

1.如何理解個(gè)體效率?

2.如何理解整體效率?

3.我們追求的是哪一個(gè)效率?

案例:龍舟賽的故事

案例:流水線小王的生產(chǎn)效率高,為何獎(jiǎng)金系數(shù)不高?

四、真假效率的理解

1.如何衡量不同線的效率?

2.客戶需求是指揮棒,否則,就是沒有效率

案例:A線比B線產(chǎn)出多。為何說A線是假效率?

第四講:庫存是萬惡之源

1.什么是庫存?

2.庫存的分類

3.庫存產(chǎn)生的11種理由

4.如何消除庫存

案例:庫存冰山模型

案例:廣東某家電企業(yè)庫存下降60%減少資金占用3000多萬元的奧秘

討論:如何理解0庫存?

第五講:精益生產(chǎn)如何在企業(yè)推行落地

一、統(tǒng)一意識(shí)

1.高層理解嗎?

2.高層支持嗎?

3.中層擁護(hù)不?

4.基層配合不?

5.全員培訓(xùn),意識(shí)統(tǒng)一

6.文宣造勢(shì),知識(shí)競賽

二、統(tǒng)一組織

1.成立全廠精益項(xiàng)目推行小組

2.人事任命

3.定制定,定獎(jiǎng)懲

4.定目標(biāo),定計(jì)劃

5.宣誓承諾

三、統(tǒng)一行動(dòng)

1.價(jià)值流分析

2.PR/PQ分析

3.樣板線選定

4.原始數(shù)據(jù)測(cè)定

5.布局調(diào)整

6.線平衡分析

7.動(dòng)作經(jīng)濟(jì)分析改善

8.配送體系建立

9.計(jì)劃模式優(yōu)化

10.跟進(jìn)關(guān)鍵指標(biāo)數(shù)據(jù)

四、總結(jié)并橫向推行

1.樣板線總結(jié)

2.優(yōu)化

3.表彰

4.橫向部門推廣

5.自主改善

6.精益就是不斷的循環(huán)改善,精益求精

案例分析:華為某10億級(jí)鈑金供應(yīng)商的精益推行全案