一、什么是作業(yè)標準(SOP)體系

1.1定義

作業(yè)流程(簡稱SOP)是為了進一步闡明生產(chǎn)現(xiàn)場作業(yè)過程中的具體技術要求、質量標準、工藝要求和操作方法,根據(jù)工藝文件、技術標準及規(guī)范、專業(yè)技術人員和操作人員的作業(yè)經(jīng)驗以及成熟實用的工藝流程進行編寫的指導性作業(yè)文件。作業(yè)流程是對工藝中某些特殊工序或操作方法的詳細描述文件,以期識別作業(yè)過程中的改善點,并對生產(chǎn)現(xiàn)場作業(yè)人員具有指導性作用。

1.2 適應范圍

作業(yè)流程用于規(guī)范生產(chǎn)現(xiàn)場作業(yè)人員的活動行為,進一步明確工序操作標準,以指導現(xiàn)場作業(yè)和確保工作質量和產(chǎn)品質量。

作業(yè)流程的針對對象為關鍵工序、生產(chǎn)過程中質量、成本、效率不易控制的工序、適用性很強的操作方法等。

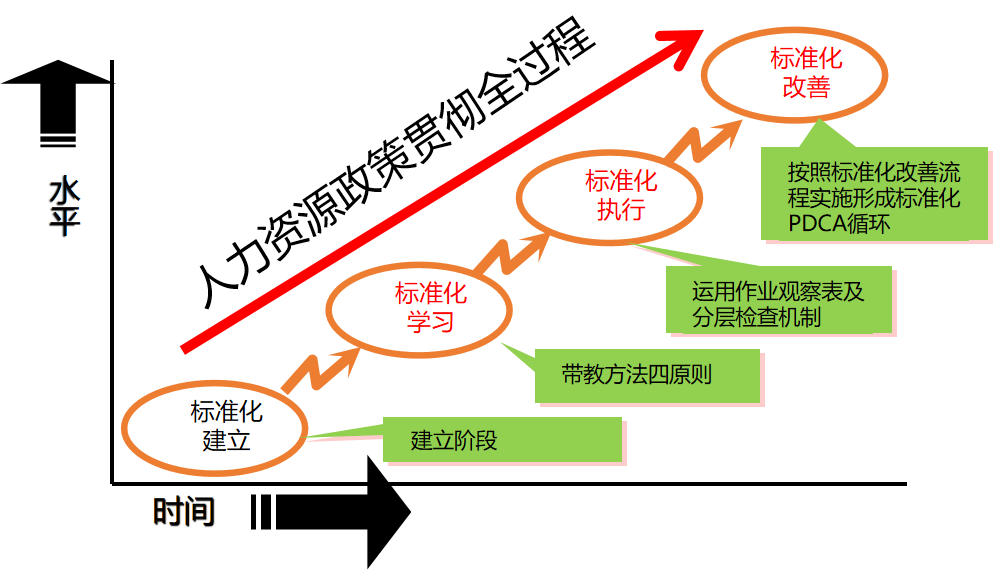

二、作業(yè)標準化體系建立三階段

|

序號 |

項目 |

時間 |

成果內容 |

備注 |

|

1 |

價值流分析識別關鍵節(jié)點 關鍵節(jié)點流程分析 |

2天 |

流程圖及節(jié)點梳理表 關鍵節(jié)點SOP清單 關鍵節(jié)點標準作業(yè)表

|

|

|

2 |

關鍵工序作業(yè)指導書制定 |

4天 |

關鍵崗位SOP SOP評審表 |

|

|

3 |

SOP培訓及執(zhí)行 |

2天 |

SOP培訓記錄表 SOP執(zhí)行三級巡查體系 管理者的標準作業(yè)組合表單 |

|

三、作業(yè)標準化體系建立步驟

2.識別關鍵節(jié)點

3.制定SOP編寫計劃書

6.SOP的評審

7.SOP發(fā)行

8.標準化學習

9.標準化執(zhí)行

管理者標準作業(yè):日程安排

|

管理者標準作業(yè) |

||

|

管理者 |

|

|

|

Rev : 00 |

|

|

|

時間 |

任務 |

|

|

7.00 |

7.05 |

5S與日常保養(yǎng)檢查、指導 |

|

7.05 |

7.15 |

T-1 會議(現(xiàn)場生產(chǎn)早會), 管理者與作業(yè)員. |

|

7.15 |

8.00 |

更新目視化看板內容,復查生產(chǎn)計劃與進度 |

|

8.00 |

8.15 |

小時生產(chǎn)進度監(jiān)督與趕工措施決定 |

|

8.15 |

9.00 |

問題解決 |

|

9.00 |

9.30 |

T- 2 會議,管理者與主管 |

|

9.30 |

10.00 |

標準作業(yè)檢查 |

|

10.00 |

10.15 |

小時生產(chǎn)進度監(jiān)督與趕工措施決定 |

|

10.30 |

11.00 |

午餐 |

|

11.00 |

11.15 |

小時生產(chǎn)進度監(jiān)督與趕工措施決定 |

|

11.15 |

12.00 |

標準作業(yè)檢查 |

|

12.00 |

12.15 |

小時生產(chǎn)進度監(jiān)督與趕工措施決定 |

|

12.15 |

13.00 |

問題解決 |

|

13.00 |

13.15 |

小時生產(chǎn)進度監(jiān)督與趕工措施決定 |

|

13.15 |

14.00 |

休息 |

|

14.00 |

14.15 |

小時生產(chǎn)進度監(jiān)督與趕工措施決定 |

|

14.15 |

15.00 |

下班計劃 |

|

15.00 |

15.15 |

小時生產(chǎn)進度監(jiān)督與趕工措施決定 |

|

15.15 |

15.30 |

目視化看板數(shù)據(jù)更新、5S與保養(yǎng) |

|

|

|

|

管理者標準作業(yè):現(xiàn)場巡查路線